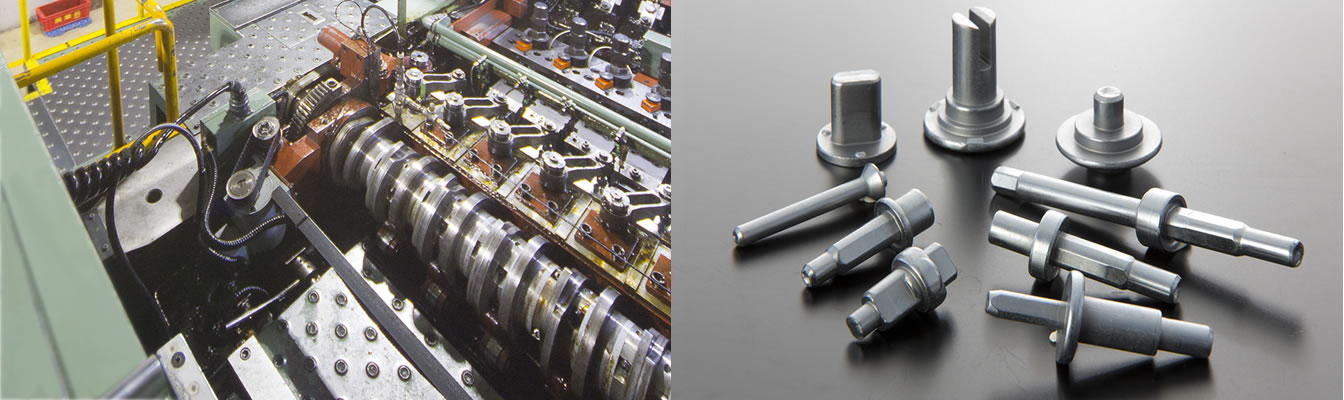

冷間鍛造とは、常温で金属を塑性変形させ、目的の形状にする加工方法です。

当社では冷間鍛造の中のヘッダー加工、パーツフォーマー加工を主に行っています。

製品は鍛造設備に取付けられた金型に高圧で材料を押し込み加工します。

特徴は、

・歩留まり性に優れる

・大量生産性が良い

・加工時に起きる硬化により高強度が得られる

・加工精度が高い

・加工速度が速い

・製品表面粗さ精度が高い

などがあります。

冷間鍛造でつくられた物で、最も皆様に身近な物はボルト、ナットなどの

ネジ製品です。これらは多くの場合冷間鍛造の後、転造の2つの工程でつくられます。

当社では主に自動車部品の締結部品と機能部品を製造しています。

当社では冷間鍛造の中のヘッダー加工、パーツフォーマー加工を主に行っています。

製品は鍛造設備に取付けられた金型に高圧で材料を押し込み加工します。

特徴は、

・歩留まり性に優れる

・大量生産性が良い

・加工時に起きる硬化により高強度が得られる

・加工精度が高い

・加工速度が速い

・製品表面粗さ精度が高い

などがあります。

冷間鍛造でつくられた物で、最も皆様に身近な物はボルト、ナットなどの

ネジ製品です。これらは多くの場合冷間鍛造の後、転造の2つの工程でつくられます。

当社では主に自動車部品の締結部品と機能部品を製造しています。

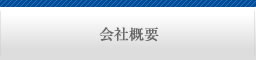

固定型が2つ、可動型が3つで構成されており、可動型は前後の通常圧造運動に加えて、上下のシフト

固定型が2つ、可動型が3つで構成されており、可動型は前後の通常圧造運動に加えて、上下のシフト運動も同時に行います。

これは圧造金型の切り替えの役割に加えて、搬送も兼ねることが出来、非常に効率よく圧造が行えます。

こうした特徴から、2D-3Bヘッダーは高難易度製品を低コストで生産することが可能となっています。

当社ではこのタイプのヘッダーを各材料線径毎に(~18mm)バランス良く取り揃え、幅広い製品群

に低コスト短納期で対応可能です。

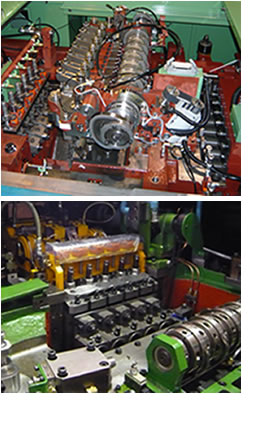

固定型と可動型が同数の鍛造機で、製品搬送をフィンガーで行う3工程以上の設備を指します。

固定型と可動型が同数の鍛造機で、製品搬送をフィンガーで行う3工程以上の設備を指します。当社では、3~6工程の設備を材料線径に応じて(~18mm)最適に有しています。

その為、より複雑形状の加工を高精度で行うことが可能になっています。

近年では完成形状まで冷間鍛造のみで行うネットシェイプが望まれるようになり、

当社も高い技術力と高品質でお応えしています。

主に材料線径1mm以下の極小部品を生産しており、高精度、高品質が求められるベアリング部品、接点部品等を生産しています。

主に材料線径1mm以下の極小部品を生産しており、高精度、高品質が求められるベアリング部品、接点部品等を生産しています。また、専用の洗浄設備、検査設備も備えており、お客様のご要望にお応えしています。